简介:

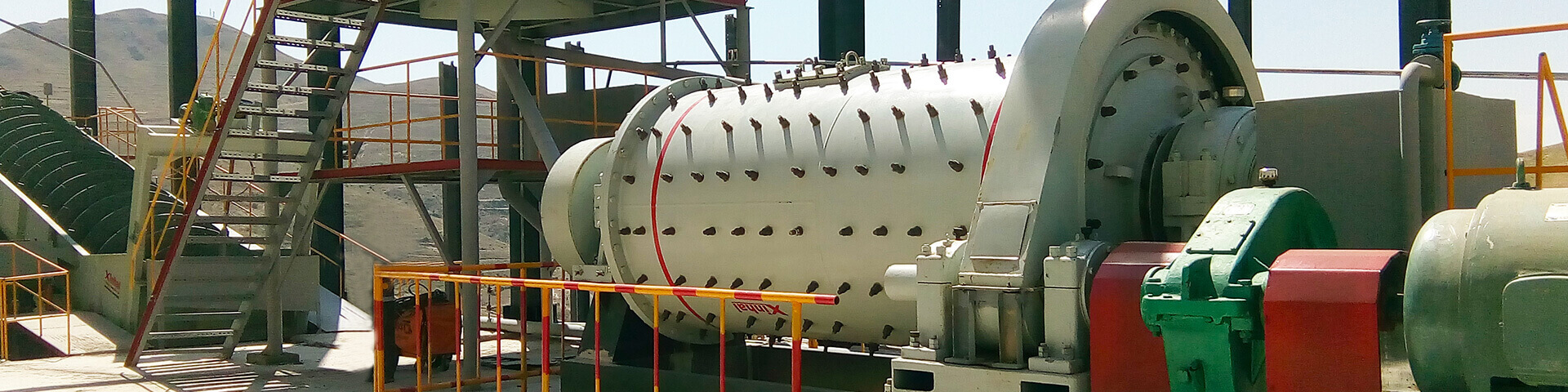

双叶轮浸出搅拌槽是一种专为贵金属(如金、银)氰化浸出工艺设计的高效混合设备。该设备由上下两个搅拌叶轮组成,通常配有轴向导流装置,具有强化矿浆混合、提升氧利用率、加速金的浸出反应等特点,是现代CIP/CIL流程中常用的核心设备之一。

与传统搅拌设备相比,鑫海公司自主研发的双叶轮搅拌槽适用于细度达-200目、浓度小于45%的矿浆,同时具备浸出与炭吸附双重功能,也可用于冶金、化工、轻工部门相应条件下的混合搅拌浸出作业。

本文将详细介绍这款鑫海双叶轮搅拌槽的核心结构与工作原理,并重点分析其在金矿氰化浸出过程中的技术优势,进一步总结其适用的矿石类型及工艺条件。请继续阅读,帮助您全面了解双叶轮搅拌槽,为您的项目选择提供专业参考!

双叶轮浸出搅拌槽的核心结构及其工作原理

双叶轮浸出搅拌槽通常由槽体、搅拌装置、阻尼板、传动装置、轴封装置等部分组成:

槽体:采用不锈钢或内衬耐腐蚀材料制成圆柱形(底部为圆锥或平底),内壁设挡板以增强混合效果;

搅拌装置:双叶轮系统,通过不同形状(如桨式、涡轮式)的叶轮协同作用实现物料高效混合,双叶轮安装于槽体中心并通过传动装置驱动;

阻尼板:通常由不锈钢(如304、316L)或非金属材料(如PVC、PTFE)制成,其作用是打乱叶轮产生的漩涡以改善搅拌均匀性、降低因漩涡导致的功率消耗并防止固体颗粒沉淀;

传动装置:由电机、减速机和联轴器组成,负责传递动力并调节转速;

轴封装置:采用填料或机械密封形式防止物料泄漏。

双叶轮浸出搅拌槽的技术优势

浸出搅拌槽在黄金提取过程中发挥着关键作用。它通过提供稳定可控的反应环境,促使浸出剂与矿石充分接触与反应,从而显著提高金的浸出效率与回收率,进一步保障选矿工艺的经济性和整体作业的可持续性。

以下是双叶轮浸出搅拌槽在金矿的氰化浸出环节的4个技术优势:

1. 提高氰化浸出率和炭的吸附率

双层叶轮设计增加矿浆流动路径,矿浆浓度和细度分布均匀,使金粒充分暴露在反应介质中,可提高氰化浸出率和炭的吸附率。

2. 氧气利用率高

空心轴通到底端,氧气进入罐内,在矿浆中的停留时间延长,分布均匀,气泡细小。

3. 节能降耗

结构紧凑,维护方便;

浸出罐叶轮内衬耐磨橡胶,使用寿命长;

搅拌槽叶轮直径大,转速低,功耗小,可减少碳的磨损,能耗低于传统单叶轮结构。

4. 避免矿粒沉积与“死角”

搅拌范围更大、分布更均匀,有效避免矿粒沉底或搅拌盲区;

有利于处理粘土矿、含泥量大的矿石等难浸出物料。

浸出搅拌槽的适用矿石类型和工艺

鑫海双叶轮浸出搅拌槽凭借其良好的混合搅拌能力和可持续性,广泛适用于多种类型的金矿,尤其在以下5类复杂矿石的处理上表现突出:

1. 含泥量高的氧化金矿

2. 细粒嵌布的金矿石

3. 硫化包裹金或含砷金矿

4. 重金属混杂的复杂矿

5. 极低品位金矿

此外,双叶轮浸出搅拌槽可广泛用于:常规CIL(炭浸)工艺、CIP(炭浆)工艺、氧化预处理+氰化联合流程、堆浸前的强化浸出工段。

案例分析

1. 苏丹300t/d金矿选矿项目

项目背景:该项目处理的是粒度较细的金尾矿,金品位为4.7g/t,原矿无需破碎。

工艺流程:采用预筛分、一段闭路磨矿分级、浓缩、氰化浸出、解吸电解、冶炼以及尾矿压滤脱水的工艺。

设备应用:在氰化浸出阶段,使用双叶轮高效浸出搅拌槽进行浸出和炭吸附,配合罗茨风机充气和NaCN添加,确保矿浆、药剂和空气充分混合反应。

项目成果:金的浸出率达到95.7%,炭吸附率为99%,金的总回收率高达91.93%。

2. 伊朗 300tpd 金矿选矿项目

项目背景:该项目处理的金矿石包括氧化矿和硫化矿,平均金品位分别为2.5g/t和3.39g/t。

设备应用:鑫海为其设计了碱预处理与氰化浸出相结合的工艺流程,采用双叶轮浸出搅拌槽进行碱预处理和浸出作业。

项目成果:通过优化搅拌系统,氧化矿的浸出时间为32小时,硫化矿为24小时,最终金锭纯度达到99.5%以上。

总结

综上所述,双叶轮浸出搅拌槽在金矿选矿的氰化浸出工艺中展现出显著的工艺优势与经济效益,不仅有助于提高金的回收率,降低氰化药剂的消耗成本,还能助力矿山实现更高效、环保的生产目标。如您希望进一步了解设备详情或获取针对您矿山条件的定制化解决方案,欢迎随时联系鑫海矿装,我们将为您提供专业的技术支持与服务。

24小时服务热线

24小时服务热线 添加微信

添加微信 公司地址

公司地址

在线留言

在线留言 在线咨询

在线咨询 鲁公网安备 37061102001222号

鲁公网安备 37061102001222号